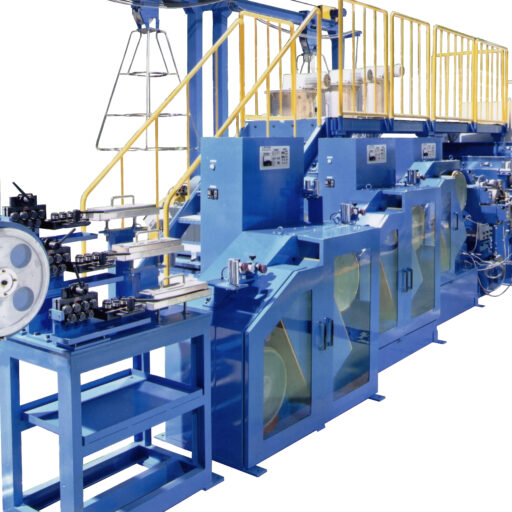

高吐出型树脂挤出机

通过螺杆及机筒的特殊形状设计,即使在高转速区域也能有效抑制树脂发热并实现稳定挤出。相较于传统挤出机因树脂温度限制而需降低转速运行的情况,本设备可在同等挤出量下使用小一号或小两号的挤出机。

机械及电气部件基本采用日本国内可采购的标准件,PLC等设备亦可选用客户熟悉的品牌,确保设备交付后的维护保养无后顾之忧。

我们备有测试机,如有需求可安排确认(收费)。

机械及电气部件基本采用日本国内可采购的标准件,PLC等设备亦可选用客户熟悉的品牌,确保设备交付后的维护保养无后顾之忧。

我们备有测试机,如有需求可安排确认(收费)。

产品特点

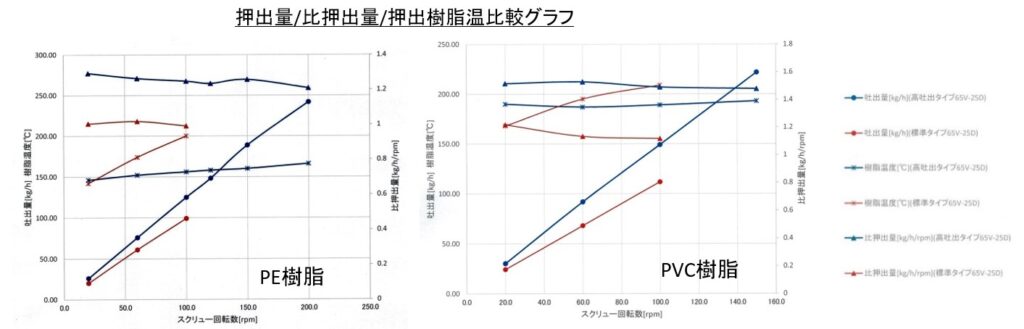

1. 高吐出/低温挤出

如下图所示,与标准挤出机相比,在 100 转/分的转速下,聚乙烯材料的具体挤出率提高了 25%,聚氯乙烯材料的具体挤出率提高了 35%。 (本公司内比较)

此外,螺杆旋转导致的剪切加热效应也降到了最低,由于螺杆可在高速范围内使用,预计总挤出率几乎是总挤出率的两倍。

注:差异取决于树脂材料、挤出尺寸和挤出压力。

2. 提高生产速度

在有限的生产空间内,比标准尺寸小1号却能达到同等生产量的挤出机可以大大提高生产速度。

若考虑在现有生产线提升生产速度,可在与现有挤出机相同的空间内进行更新。 (参见下表与通用挤出机的比较)

3. 减少材料损耗

由于在相同挤出量下可比传统设备缩小1~2个规格的挤出机尺寸,因此在更换材料或颜色时,筒体内的残留材料减少,有望实现运行成本的改善效果。(详见下文通用挤出机对比表)

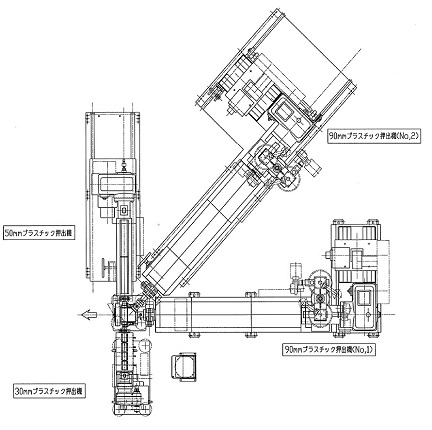

4. 节省空间

由于挤出机可实现小型化,在双层或三层挤出时能获得更灵活的布局设计,同时接合部位的缩短有助于提升清洁性并改善树脂烧焦现象。(详见下文通用挤出机对比表)

5. 维护性

由于所使用的机械和电气元件基本上都是日本制造,因此在发生故障时不会出现零部件采购问题。 此外,硬件和软件也都是自行设计的,可编程逻辑控制器和触摸屏也可以从熟悉的国内制造商那里选择,在交货后很容易与既有生产线联动起来。

丰富的尺寸范围

我们备有螺杆直径φ50㎜~φ150㎜的多种规格,可根据挤出量和用途进行推荐。

与通用挤出机的比较

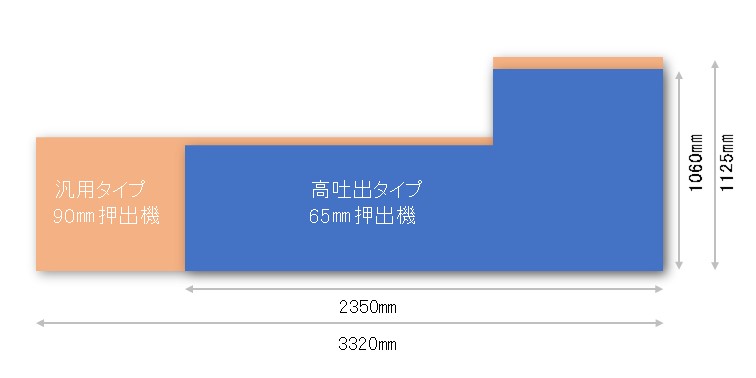

下表为通用型90mm树脂挤出机(长径比=25)与同等挤出量的高吐出型65mm树脂挤出机的对比表。(本公司内比较)

| 高吐出量型挤出机 螺杆直径φ65㎜, L/D=25 | 通用型挤出机 螺杆直径φ90㎜, L/D=25 | |

| 安装空间(※1) | 长度2530mm×宽度1060mm | 长度3320mm×宽度1125mm |

| 机筒内树脂残量 | 1.85kg | 3.83kg |

| 机筒加热器升温时 功耗(※2) | 7.3kWh | 18.7kWh |

(※2)设定温度200℃升温过程中的耗电量。(机筒温控回路数:90mm挤出机5回路,65mm挤出机4回路)