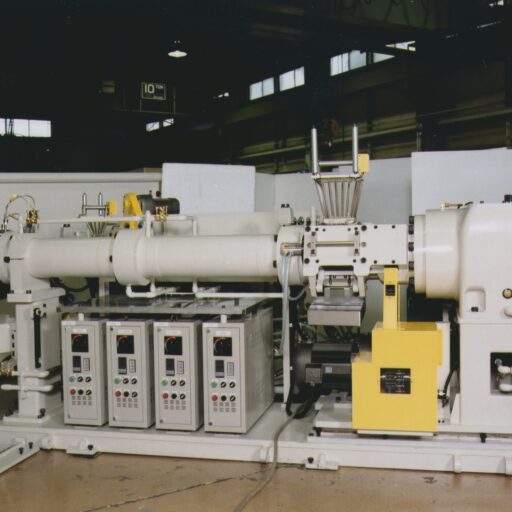

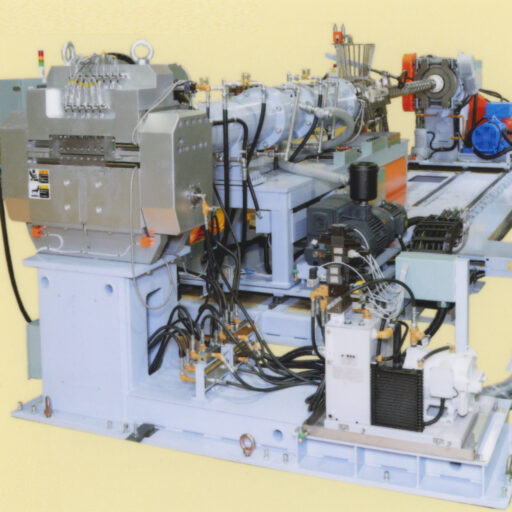

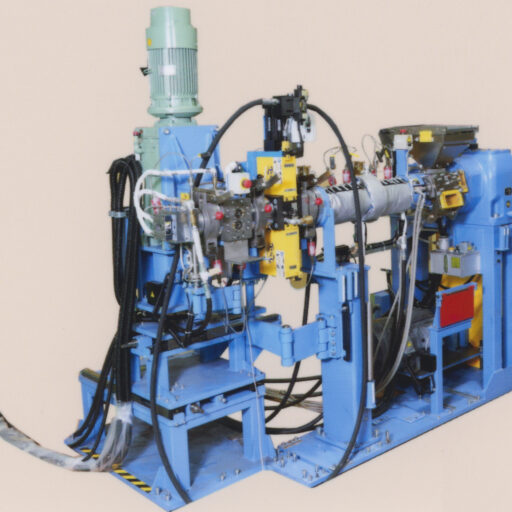

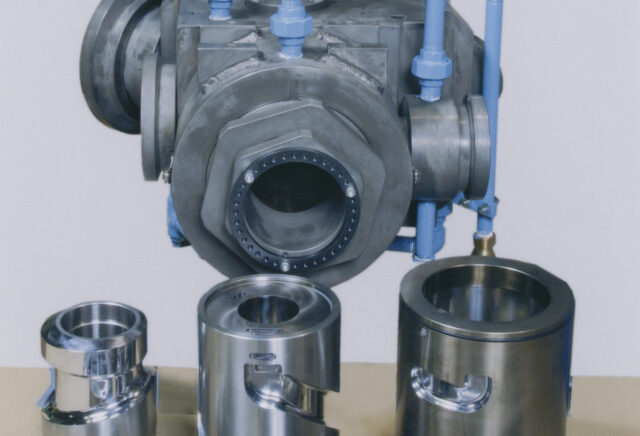

ウェザーストリップ四層断面用ヘッド

ウェザーストリップは自動車のドア構造に最適化された断面形状により、高い防水性、遮音性、ドアを閉じた時の高級感あふれる感覚を実現しつつ、内装に合わせた加飾を持つために多層化が進んでおります。

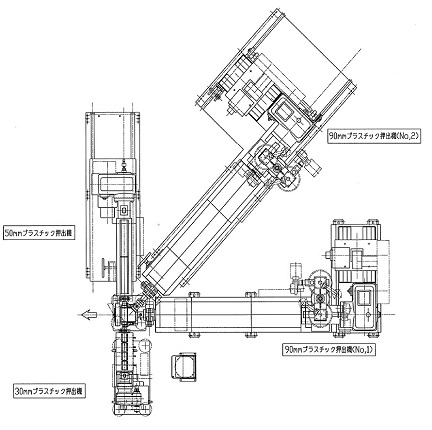

一方で生産スピードに応じて各層に使用される押出機は40mm~120mmが使用され、配置上の制約とヘッド内におけるゴム滞留時間の短縮化、バックプレッシャーを極力掛けないような流路設計が求められております。

また、パーツによっては金属製芯材の骨格によりボディーへのウェザーストリップの取付けを確実にするため、ヘッドの中にこの金属製芯材を挿入するための作業性も考慮されております。

一方で生産スピードに応じて各層に使用される押出機は40mm~120mmが使用され、配置上の制約とヘッド内におけるゴム滞留時間の短縮化、バックプレッシャーを極力掛けないような流路設計が求められております。

また、パーツによっては金属製芯材の骨格によりボディーへのウェザーストリップの取付けを確実にするため、ヘッドの中にこの金属製芯材を挿入するための作業性も考慮されております。